I sistemi di controllo cuscinetti e riduttori con le tecniche HD di SPM – la diagnosi precoce nei sistemi portatili e online Industria 4.0

I sistemi di controllo cuscinetti e riduttori con le tecniche HD di SPM: le tecniche più evolute per la verifica della lubrificazione e la diagnosi precoce del guasto.

Quando si parla di sistemi di controllo di cuscinetti e riduttori e di macchinari in genere con i sistemi di analisi delle vibrazioni, spesso tra i non addetti ai lavori succedono essenzialmente due cose: o si pensa a qualche tecnica poco chiara di dubbia efficacia o si pensa che si parli di un metodo in cui un sensore poggiato su un macchinario restituisce un numero con cui dire se il macchinario sta bene oppure no.

Entrambi queste convinzioni sono fondamentalmente generaliste e non corrette perché dimenticano due aspetti essenziali: le tecniche di analisi delle vibrazioni sfruttano algoritmi più o meno complessi e sono interpretate da uomini o sistemi di Artificial Intelligence più o meno esperti, quando si parla di sistemi Industria 4.0.

Se però applichiamo la tecnica errata o analizziamo i dati con algoritmi generalisti è difficile rilevare i guasti in modo precoce ed attendibile.

Il controllo della condizione dei cuscinetti volventi e degli ingranaggi, soprattutto a bassi giri, è il terreno dove è più difficile ricavare il debolissimo segnale del danneggiamento di un componente perché questo è di solito mascherato dalla vibrazione generale del macchinario: senza speciali ed evoluti sensori ed algoritmi il segnale di un cuscinetto diventa evidente quando il danno è già diventato importante.

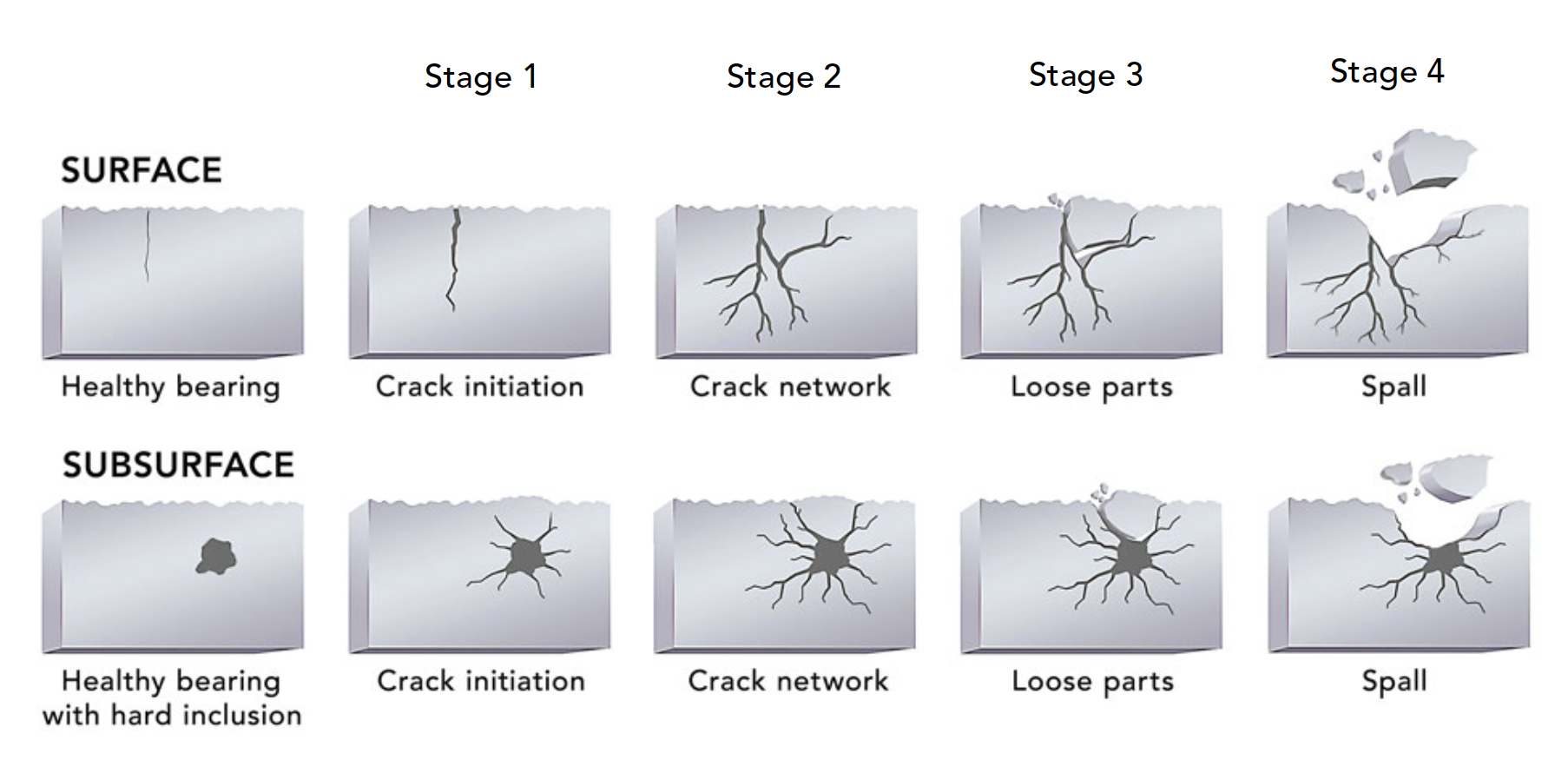

Nella letteratura tecnica i danneggiamenti dei cuscinetti si classificano in 4 fasi differenti. Tanto prima si identifica il danneggiamento tanto prima si può essere preparati al potenziale guasto ed alla sostituzione del componente danneggiato.

Le prime due fasi sono quelle in cui l’evoluzione procede più lentamente, per poi progredire in modo accelerato nelle fasi 3 e 4. Noi vogliamo scoprire il danneggiamento il più presto possibile, idealmente nella fase 1, per avere tutto il tempo necessario a seguire con attenzione l’evoluzione della condizione del guasto e pianificare la riparazione nel momento migliore per la nostra economia ed efficienza di impianto.

Se infatti sostituissimo il cuscinetto troppo presto sprecheremmo vita residua, se lo facessimo troppo tardi avremmo un guasto evitabile.

Negli anni si sono sviluppate svariate tecniche di diagnostica per rilevare precocemente i danni nei cuscinetti e negli ingranaggi: tra le più note troviamo il metodo ad alta frequenza SPM e le tecniche di Enveloping.

- Il metodo SPM sfrutta la percezione delle onde d’urto che si verificano nelle frequenze tipiche degli ultrasuoni, in particolare attorno ai 32 kHz, dove è possibile capire in modo accurato la condizione di lubrificazione del cuscinetto e la presenza di “urti” dovuti a contatti casuali tra superfici discriminandoli da quelli dovuti invece a danneggiamenti su piste e superfici volventi. Per fare questo il metodo SPM HD utilizza una sonda specifica con un sensore sensibile esclusivamente agli “impulsi di shock”, che elimina automaticamente le vibrazioni a più bassa frequenza del macchinario perché risuona in modo preciso e calibrato solo quando è sollecitato da questi impulsi;

- le tecniche di Enveloping (inviluppo) funzionano in un modo un po’ diverso perché utilizzano accelerometri che acquisiscono una banda di frequenze molto più larga e filtri che sono capaci di separare i piccolissimi segnali causati dal danneggiamento dei cuscinetti dalla vibrazione generale del macchinario. Nei sistemi ad inviluppo è l’unione del sensore, del suo fissaggio al macchinario, sommato agli algoritmi di campionamento e di analisi che rendono il sistema più o meno capace di scovare precocemente e precisamente il piccolo danneggiamento del cuscinetto o dell’ingranaggio.

Nel corso degli anni SPM Instrument ha portato a livelli estremamente evoluti entrambi i metodi per renderli particolarmente sensibili, soprattutto sulle macchine che ruotano a bassi e bassissimi giri.

Il primo metodo sfrutta quindi il sensore SPM brevettato che nasce per captare le onde ultrasonore nei materiali solidi, specificatamente quando utilizzato come sonda ad appoggio manuale (anche se ne esistono versioni da installare in modo fisso). Qui il sensore è l’elemento fondamentale per la catena di misura.

Nel caso degli algoritmi HD ENV utilizzati per il metodo di inviluppo ad alta definizione la catena di elaborazione dei segnale diventa ancora più importante, perché la misura si effettua con un accelerometro con banda di acquisizione ampia. Se per la misurazione portatile si utilizza un accelerometro apposito, diverso dalla sonda di Shock Pulse, per i sistemi fissi SPM Instrument ha creato il sensore combinato DuoTech, capace di assolvere entrambe le funzioni di analisi ultrasonica e di vibrazione a larga banda.

Questo metodo di inviluppo da un lato rende il processo di analisi un po’ più complicato, tuttavia permette di utilizzare filtri diversi per effettuare analisi capaci di evidenziare il danneggiamento a vari livelli, anche con diverse velocità di rotazione: proprio i diversi parametri di analisi, di uso semplice ed efficace, permettono di esaltare i segnali ricavati dagli accelerometri per generare dati cristallini capaci di evidenziare anche le più piccole anomalie ed urti causati dai danneggiamenti.

Nelle immagini qui allegate sono visibili grafici di forma d’onda e di spettro su danneggiamenti di cuscinetti ricavati da macchine che operano a diverse velocità di rotazione. I metodi HD permettono di rilevare la presenza di anomalie anche su alberi che ruotano a 1 RPM (UN giro al minuto) o anche quando i tempi di acquisizione sono limitatissimi e permettono di registrare i segnali del sistema solo per pochissimi secondi (ad esempio sul riduttore di una gru o nei riduttori delle gabbie di laminazione dell’acciaio o dell’alluminio).

I due metodi diagnostici SPM HD ed HD ENV possono contare inoltre su algoritmi di intensificazione dei sintomi e di eliminazione dei falsi segnali:

- gli algoritmi di intensificazione dei sintomi cercano anomalie ripetitive nei segnali acquisiti, per intensificali e renderli meglio visibili sia nello spettro che nella forma d’onda. In tal modo è possibile esaltare i tipici segnali dati da cuscinetti ed ingranaggi. Diversamente dagli algoritmi TSA (Time Synchronous Averaging) vengono esaltati sia eventi multipli sincroni della velocità di rotazione (tipici degli ingranaggi) che eventi asincroni (tipici dei cuscinetti);

- gli algoritmi di eliminazione dei falsi segnali verificano, da un punto di vista statistico, che eventuali segnali casuali non dipendenti dal reale danneggiamento vengano eliminati nella valutazione generale delle anomalie per non creare confusione.

Il tutto viene gestito con il software Condmaster Ruby® che applica le stesse logiche ed architetture sia per l’acquisizione di dati mediante ronde con strumenti portatili che con sistemi fissi Industria 4.0.

Proprio il software rappresenta il cervello dei sistema di acquisizione e diagnosi: nel software si impostano le varie tecniche di analisi delle vibrazioni con i parametri specifici per l’analisi dei cuscinetti e l’analisi dei riduttori o di ogni altro macchinario.

Il software restituirà l’indicazione della condizione rilevata in ogni punti di misura, visibile con la classica indicazione nei colori verde/giallo/rosso.

Per ogni tecnica di misura sarà poi possibile effettuare l’analisi di dettaglio dello spettro rilevato con indicazione suggerita dei possibili sintomi rilevati. E’ importante ricordare che la verifica ultima del dato spetta al tecnico esperto poiché il software, seppure di grandissimo aiuto, non ha la competenza e la conoscenza di un tecnico esperto che dovrà in ogni caso prendere la decisione finale.

Ricordatevi che in teoria i software possono decidere per voi, ma come disse Yogi Berra: “In teoria, non c’è nessuna differenza fra teoria e pratica. Ma, in pratica, c’è.”

Noi preferiamo quindi in ogni caso l’esperienza del tecnico, sia esso interno o esterno. Il software ci fornisce una indicazione ma è bene che il tecnico giudichi i vari spettri di vibrazione e le forme d’onda per dare il parere conclusivo.

Lo stesso software, con lo stesso programma, permette di gestire sia sistemi di acquisizione portatile che postazioni fisse. Quindi è possibile cominciare con tradizionali ispezioni periodiche con strumenti portatili per poi, pian piano, estendere l’acquisizione con sistemi fissi modulari, tutti gestiti dal medesimo software di analisi.

Il tutto interfacciabile con i sistemi OPC dello stabilimento e la gestione mediante pacchetti gestionali come SAP, per ottenere soluzioni perfettamente compatibili con le logiche Industria 4.0 a cui ogni azienda di processo dovrebbe tendere.

Con i sistemi SPM Instrument è possibile costruire le architetture di acquisizione ed analisi dati come sistemi Hub & Spoke dove ciascuna unità di acquisizione gestisce fino a 32 sensori e dove varie unità di acquisizione sono collegate al medesimo software di acquisizione ed analisi, gestibile in multiutenza.

Più tecnici possono gestire diverse aree di stabilimento o di stabilimenti diversi, sfruttando la connettività aziendale sia mediante sistemi cablati che con connessioni wifi. Sono infatti disponibili anche sensori di tipo wireless (Airius) capaci di acquisire dati per l’applicazione non solo della normale analisi di vibrazione come valore globale ma anche dati utilizzabili per le tecniche HD ENV.

Il tutto si può quindi raggruppare in quadri sinottici completi di schemi, grafici, immagini dei macchinari e dei singoli punti di misura, per avere sempre a colpo d’occhio, in un quadro generale e di dettaglio, la situazione di ogni impianto, macchina o sottoinsieme.

Nell’esempio in figura si evidenzia un caso tipico di un impianto per la verifica delle macchine con specifici sistemi di controllo cuscinetti e riduttori, dove sono indicati i trend dei valori globali di vibrazione, uno spettro FFT e un diagramma polare, esempi dei possibili modi in cui le vibrazioni e la condizione generale e specifica di macchinari e cuscinetti possono essere rappresentati in un impianto di supervisione Industria 4.0.

Tutti gli algoritmi disponibili per i sistemi di controllo cuscinetti e riduttori Industria 4.0 sono presenti anche sugli strumenti portatili, che trovano la loro applicazione principale o nella prima fase dell’implementazione delle ronde di ispezione prima di installare il sistema fisso o per quelle macchine ed impianti dove si preferisce adottare un modello di ispezione periodica pianificata invece di inserire un sistema fisso per il monitoraggio in continuo.

Sarà direttamente il tecnico a rilevare in campo i dati e a fare una prima analisi della condizione del macchinario, dei cuscinetti e dei riduttori, direttamente sullo strumento.

Seguirà poi la fase di caricamento dati sul sistema Condmaster Ruby® e la verifica dei dati di trend e di ciascuna situazione di dettaglio, grazie agli algoritmi esperti presenti nel sistema di gestione dati.

Per saperne di più sulle nostre soluzioni puoi cliccare qui.

Per conoscere tutti i dettagli dei sistemi di controllo cuscinetti e riduttori di SPM Instrument puoi cliccare qui.